HORNOS INDUSTRIALES LTDA.

Diseño y fabricación de hornos para la industria

Email: hornos@hornosindustriales.cl

Teléfono: (+56 2) 3210 1362

Volcán Láscar Oriente 720 B2 - Pudahuel - Santiago - Chile

Contáctenos

Teléfono: (+56 2) 3210 1362

Volcán Láscar Oriente 720 B2 - Pudahuel - Santiago - Chile

Contáctenos

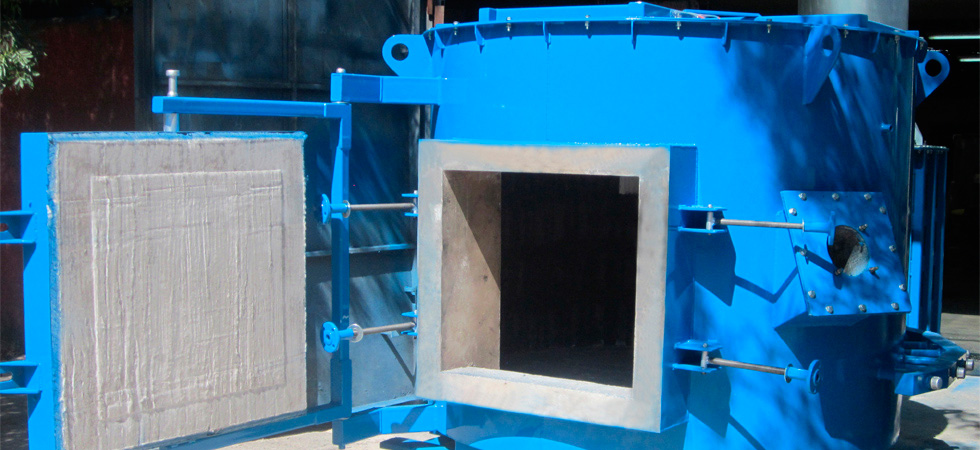

Horno Incinerador para desechos de salmónidos. Capacidad 150 Kg hora. Control de temperatura por PID. Vista de cámara primaria.

Horno Incinerador para desechos de salmónidos. Capacidad 150 Kg hora. Control de temperatura por PID. Vista de cámara primaria. Horno Incinerador para desechos de salmónidos. Capacidad 150 Kg hora. Vista de cámara primaria, puerta de carga.

Horno Incinerador para desechos de salmónidos. Capacidad 150 Kg hora. Vista de cámara primaria, puerta de carga. Horno Incinerador para Piscicultura. Funcionamiento en altamar, sobre plataforma flotante. Capacidad 150 Kg hora.

Horno Incinerador para Piscicultura. Funcionamiento en altamar, sobre plataforma flotante. Capacidad 150 Kg hora. Horno Incinerador sobre plataforma flotante. Vista de caseta y chimenea. Suministro GLP.

Horno Incinerador sobre plataforma flotante. Vista de caseta y chimenea. Suministro GLP. Vista de centro de cultivo con Horno Incinerador instalado sobre plataforma flotante.

Vista de centro de cultivo con Horno Incinerador instalado sobre plataforma flotante. Horno Incinerador de capacidad 300 Kg hora. Utilización para incineración de desechos hospitalarios, patológicos y basura, entre otros.

Horno Incinerador de capacidad 300 Kg hora. Utilización para incineración de desechos hospitalarios, patológicos y basura, entre otros. Horno Incinerador 300 Kg hora. Vista de cámara secundaria y tablero eléctrico. Control de operación mediante PLC.

Horno Incinerador 300 Kg hora. Vista de cámara secundaria y tablero eléctrico. Control de operación mediante PLC. Horno Incinerador de capacidad 50 Kg hora. Utilización en incineración de mortandad de aves. Disposición de cámaras en forma vertical. Control mediante PLC.

Horno Incinerador de capacidad 50 Kg hora. Utilización en incineración de mortandad de aves. Disposición de cámaras en forma vertical. Control mediante PLC. Montaje de prueba de Horno Incinerador sobre plataforma flotante. Capacidad 150 Kg hora.

Montaje de prueba de Horno Incinerador sobre plataforma flotante. Capacidad 150 Kg hora. Horno Incinerador 150 Kg hora. Vista de quemador de cámara primaria.

Horno Incinerador 150 Kg hora. Vista de quemador de cámara primaria. Despacho de 2 Hornos Incineradores de capacidad 100 Kg hora.

Despacho de 2 Hornos Incineradores de capacidad 100 Kg hora.

HORNOS INCINERADORES

Su diseño los hace adecuados para el tratamiento de desperdicios de diversos tipos: hospitalarios, tóxicos, patológicos e industriales, orgánicos e inorgánicos, sean sólidos o líquidos.

Hornos Industriales ha diseñado, fabricado e implementado diversos hornos incineradores a lo largo del país, cubriendo necesidades muy diversas en cuanto a la eliminación de residuos. Dentro de estos podemos encontrar residuos hospitalarios, patológicos, basura y desperdicios altamente combustibles, restos animales, decomisos, residuos orgánicos, entre otros.

Los incineradores que hemos desarrollado se ajustan a las exigencias reglamentadas por el Decreto Ley 148 (Documento disponible en información de interés).

Los quemadores utilizados son certificados por Sical y la Superintendencia de Electricidad y Combustibles, requisito indispensable para disponer de gas licuado o natural.

Cuente con nuestra experiencia en ingeniería, diseño e implementación de este tipo de hornos, de nuestro servicio de postventa y disponibilidad permanente de repuestos que aseguren la continuidad operativa de sus procesos.

Hornos Industriales ha diseñado, fabricado e implementado diversos hornos incineradores a lo largo del país, cubriendo necesidades muy diversas en cuanto a la eliminación de residuos. Dentro de estos podemos encontrar residuos hospitalarios, patológicos, basura y desperdicios altamente combustibles, restos animales, decomisos, residuos orgánicos, entre otros.

Los incineradores que hemos desarrollado se ajustan a las exigencias reglamentadas por el Decreto Ley 148 (Documento disponible en información de interés).

Los quemadores utilizados son certificados por Sical y la Superintendencia de Electricidad y Combustibles, requisito indispensable para disponer de gas licuado o natural.

Cuente con nuestra experiencia en ingeniería, diseño e implementación de este tipo de hornos, de nuestro servicio de postventa y disponibilidad permanente de repuestos que aseguren la continuidad operativa de sus procesos.

CÁMARA DE COMBUSTIÓN Y POST COMBUSTIÓN

En general, un horno incinerador puede procesar diversos tipos de desechos, ajustando en algunos casos algunos parámetros accesibles, para mantener su capacidad de eliminación de impurezas. La diferencia se suscita en el tiempo que tardará en incinerar, debido a las diferencias en el poder calorífico de uno y otro desperdicio.

Los hornos incineradores constan de una cámara primaria, en la que se cargan los residuos, que trabaja a una temperatura sobre los 800 ºC y una segunda cámara, a una temperatura más alta de alrededor de 1100 ºC, en la que se queman los humos provenientes de la cámara principal. Respecto a la ceniza resultante, como referencia, se puede considerar el volumen de cenizas normal en el orden del 3% del producto inicial (6% en el peor caso).

La técnica de doble cámara y aire controlado, restringido para quemar los residuos y en exceso para oxidar los gases, permite crear un efecto de quemado suave que disminuye el tránsito de partículas hacia los gases y luego oxida el carbono en dióxido y quema las toxinas, olores y humos. La temperatura de la cámara primaria se mantiene debajo del punto de fusión de la mayoría de los metales, vidrios y otros no combustibles, dejando por lo tanto estos elementos para descargarse junto con la ceniza residual.

La cámara de combustión del incinerador determina la capacidad de quemado del incinerador, dado que la idea es que los gases producidos en la cámara primaria alcancen a ser quemados en la secundaria. El grado de quemado efectivo de un determinado desperdicio depende de su composición, su contenido de humedad, su poder calorífico y su densidad.

La cámara de carga se construye en refractario resistente al roce mecánico y altas temperaturas. La cámara secundaria de reducción de humos, cuenta con una geometría determinada para producir un tiempo de residencia de dos segundos, de acuerdo a normas, una temperatura sobre los 1000 ºC, y una inyección de aire de combustión, que permite una salida limpia de chimenea.

La chimenea se fabrica en plancha de acero comercial, tratado con desengrasante y galvanizadas en caliente como recubrimiento resistente a la corrosión, además del aislamiento interior de refractario.

Los hornos incineradores constan de una cámara primaria, en la que se cargan los residuos, que trabaja a una temperatura sobre los 800 ºC y una segunda cámara, a una temperatura más alta de alrededor de 1100 ºC, en la que se queman los humos provenientes de la cámara principal. Respecto a la ceniza resultante, como referencia, se puede considerar el volumen de cenizas normal en el orden del 3% del producto inicial (6% en el peor caso).

La técnica de doble cámara y aire controlado, restringido para quemar los residuos y en exceso para oxidar los gases, permite crear un efecto de quemado suave que disminuye el tránsito de partículas hacia los gases y luego oxida el carbono en dióxido y quema las toxinas, olores y humos. La temperatura de la cámara primaria se mantiene debajo del punto de fusión de la mayoría de los metales, vidrios y otros no combustibles, dejando por lo tanto estos elementos para descargarse junto con la ceniza residual.

La cámara de combustión del incinerador determina la capacidad de quemado del incinerador, dado que la idea es que los gases producidos en la cámara primaria alcancen a ser quemados en la secundaria. El grado de quemado efectivo de un determinado desperdicio depende de su composición, su contenido de humedad, su poder calorífico y su densidad.

La cámara de carga se construye en refractario resistente al roce mecánico y altas temperaturas. La cámara secundaria de reducción de humos, cuenta con una geometría determinada para producir un tiempo de residencia de dos segundos, de acuerdo a normas, una temperatura sobre los 1000 ºC, y una inyección de aire de combustión, que permite una salida limpia de chimenea.

La chimenea se fabrica en plancha de acero comercial, tratado con desengrasante y galvanizadas en caliente como recubrimiento resistente a la corrosión, además del aislamiento interior de refractario.

CONTROL DE PROCESO

En el diseño de los hornos incineradores se incorpora tecnología para el control de procesos, tales como control PID en el nivel de temperatura, comandos modulados en el control del aire de pirólisis y comando central para el operador.

El control del proceso de incineración consta de dos partes: temperatura y secuencia.

La temperatura se controla mediante instrumentos microprocesados, programables y con presentación en pantalla de la temperatura real y deseada en cada cámara.

La secuencia de operaciones que conforman el ciclo de incineración queda a cargo de un PLC en el que se ha grabado el programa de control del proceso. El PLC, actuará como comando central, intereactuando con el operador a través de una pantalla LCD, con mensajes sencillos y claros que permitan al usuario realizar la ejecución y el seguimiento del proceso de incineración.

Este dispositivo permitirá, por ejemplo, contar con un sistema de inyección automática de agua a la cámara primaria para evitar rebasamiento de límites térmicos de los materiales por autocombustión.

La intervención del operador queda reducida a la carga, el accionamiento del selector de encendido y el retiro de las cenizas.

El control del proceso de incineración consta de dos partes: temperatura y secuencia.

La temperatura se controla mediante instrumentos microprocesados, programables y con presentación en pantalla de la temperatura real y deseada en cada cámara.

La secuencia de operaciones que conforman el ciclo de incineración queda a cargo de un PLC en el que se ha grabado el programa de control del proceso. El PLC, actuará como comando central, intereactuando con el operador a través de una pantalla LCD, con mensajes sencillos y claros que permitan al usuario realizar la ejecución y el seguimiento del proceso de incineración.

Este dispositivo permitirá, por ejemplo, contar con un sistema de inyección automática de agua a la cámara primaria para evitar rebasamiento de límites térmicos de los materiales por autocombustión.

La intervención del operador queda reducida a la carga, el accionamiento del selector de encendido y el retiro de las cenizas.

LOS DESPERDICIOS

Todos los desperdicios combustibles contienen determinados porcentajes de materia volátil, carbono fijo, humedad y ceniza, siendo esta la principal responsable de la polución ambiental. La relación entre el tráfico del calor y la forma de la cámara de combustión de desechos es fundamental para disminuir todo lo posible la producción de cenizas.

La materia volátil es la parte del desecho que se elimina mediante la sola aplicación de calor en conjunto con las condiciones generales mencionadas. El carbono fijo es la fracción de desecho que se tiene que quemar a temperaturas más altas y en condiciones especiales de oxigenación.

La humedad se evapora desde el material incinerado por el calor generado desde ambas cámaras, y sale de la chimenea como vapor sobre calentado.

Al finalizar el proceso de incineración, las cenizas y los no combustibles quedan en la cámara principal y deben ser retirados y reunidos cuidadosamente para ser debidamente desechados.

La materia volátil es la parte del desecho que se elimina mediante la sola aplicación de calor en conjunto con las condiciones generales mencionadas. El carbono fijo es la fracción de desecho que se tiene que quemar a temperaturas más altas y en condiciones especiales de oxigenación.

La humedad se evapora desde el material incinerado por el calor generado desde ambas cámaras, y sale de la chimenea como vapor sobre calentado.

Al finalizar el proceso de incineración, las cenizas y los no combustibles quedan en la cámara principal y deben ser retirados y reunidos cuidadosamente para ser debidamente desechados.

CAPACIDAD

Cada componente de un determinado tipo de desecho afecta de modo diferente al proceso de incineración. Hay que tener en cuenta que en este caso se trata de un proceso biunívoco, puesto que tanto el horno actúa sobre el desecho como este lo hace sobre el horno porque se trata a la vez de un combustible. Un mismo horno incinerador es capaz de procesar diferentes materiales, pero su rendimiento específico va a depender de las características del material.

Mientras mayor sea el contenido volátil, mayor será el rendimiento en términos de combustible auxiliar. Por otro lado, más ceniza y no combustibles amenazan con más polución ambiental, por lo que el tratamiento primario en el horno es gravitante en este aspecto. Una proporción importante de carbono fijo en el desecho aumenta la combustión primaria y demanda mayor combustible auxiliar en la cámara de humos. El agua es la sustancia química de mayor calor específico, por lo que un material con mucha agua requerirá mayor cantidad de combustible primario y secundario.

La capacidad nominal de carga, es principalmente una función del poder calorífico medio del desperdicio que se procesa. La capacidad específica puede variar hasta 20% respecto a la capacidad nominal de acuerdo a las características del desecho. La capacidad también se reduce aproximadamente un 10% por cada 1.000 metros de elevación sobre el nivel del mar, de instalación del equipo.

Mientras mayor sea el contenido volátil, mayor será el rendimiento en términos de combustible auxiliar. Por otro lado, más ceniza y no combustibles amenazan con más polución ambiental, por lo que el tratamiento primario en el horno es gravitante en este aspecto. Una proporción importante de carbono fijo en el desecho aumenta la combustión primaria y demanda mayor combustible auxiliar en la cámara de humos. El agua es la sustancia química de mayor calor específico, por lo que un material con mucha agua requerirá mayor cantidad de combustible primario y secundario.

La capacidad nominal de carga, es principalmente una función del poder calorífico medio del desperdicio que se procesa. La capacidad específica puede variar hasta 20% respecto a la capacidad nominal de acuerdo a las características del desecho. La capacidad también se reduce aproximadamente un 10% por cada 1.000 metros de elevación sobre el nivel del mar, de instalación del equipo.

DE INTERÉS ...

Los tratamientos térmicos son un modo importante de cambiar la resistencia, dureza, ductilidad y otras propiedades de los metales.

El tratamiento térmico pretende endurecer o ablandar, eliminar consecuencias del mecanizado, modificar la estructura cristalina o cambiar total o parcialmente las caract. mecánicas del material.

Ver más

Los Reguladores de Potencia y la Distorsión Armónica en las redes eléctricas.

Ver más

1

1 2

2 3

3 4

4 5

5 6

6 7

7 8

8 9

9 10

10 11

11